Não hesite em entrar em contato quando precisar de nós!

Por que a indústria aeroespacial prefere girar horizontal? Descobrindo os segredos da tecnologia de usinagem em disco turbina de alta precisão

2025.08.06

2025.08.06

Notícias da indústria

Notícias da indústria

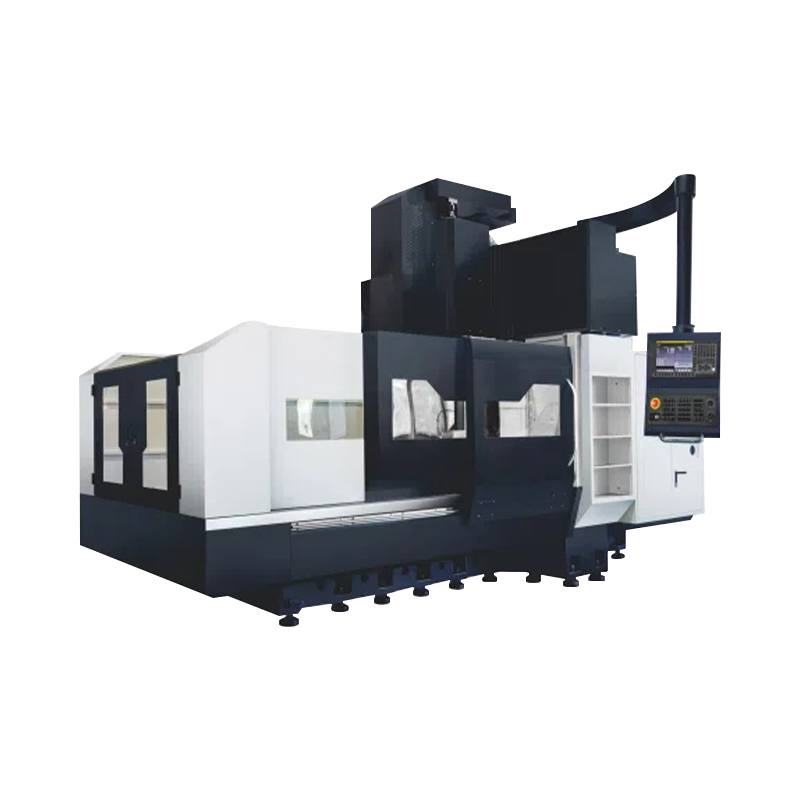

1. Por que a indústria aeroespacial prefere Centros de torneamento horizontal ?

Vantagem da gravidade: evite a deformação de grandes peças de trabalho

Problemas de virada vertical: Ao processar peças de trabalho pesadas (como discos de turbina com um diâmetro superior a 1,5 m), o peso da peça de trabalho causará deformação durante o aperto, afetando a redondeza (geralmente excedendo a tolerância em mais de 0,02 mm).

Solução horizontal: A peça de trabalho é colocada horizontalmente, a gravidade é distribuída uniformemente e a redondeza pode ser controlada dentro de 0,005 mm com o suporte do centro hidráulico.

Gerenciamento de chips: impedir que as ligas de alta temperatura grudem na ferramenta

Desafios de materiais aeroespaciais: ligas de alta temperatura à base de níquel são propensas a chips longos e curvados ao cortar, e o processamento vertical é propenso a emaranhamento com a ferramenta.

Vantagens horizontais: os chips naturalmente caem na ranhura do chip e com resfriamento de alta pressão (70bar), a vida útil da ferramenta é aumentada em 40%.

Estabilidade: a resistência à vibração é aumentada em 3 vezes

Comparação de vibração:

| Fonte de vibração | Amplitude de giro vertical | Amplitude de torneamento horizontal |

| Força de desequilíbrio do fuso | 0,015mm | 0,005 mm |

| Flutuação da força de corte | 0,008 mm | 0,003mm |

Resultado: A estrutura horizontal tem maior rigidez e é adequada para giro fino (RA 0,4μm) e uma torneamento super fino (RA 0,1μm) de peças de aviação.

Usinagem multitarefa: giro e moagem completos em um aperto

Processo típico: o disco da turbina precisa concluir 20 processos como girar o círculo externo → moer mortise e tenon → perfurar orifícios de resfriamento.

Solução horizontal: Equipada com a torre de energia do eixo B para realizar usinagem composta de giro, moagem e perfuração, com precisão de posição de ± 0,01 mm.

2. Guia de solução de problemas do centro de torneamento horizontal

Solução de problemas do sistema mecânico

- Vibração/ruído anormal do fuso

Possíveis causas:

Desgaste do rolamento do eixo (comum em equipamentos com mais de 10.000 horas)

Falha de balanceamento dinâmico (ferramenta/peça de trabalho não calibrada)

Acoplando solto ou danificado

Solução:

Detecção de valor de vibração:

Use um analisador de vibração. Se a vibração axial for maior que 2,5 mm/s, o rolamento precisa ser substituído

Calibração de equilíbrio dinâmico:

G6.3 Balanceamento dinâmico é realizado após a ferramenta ser fixada (desequilíbrio residual <1g · mm)

Verifique o acoplamento:

O torque do parafuso de aperto deve atender ao padrão de especificação (como os parafusos ISO 4017 M12 precisam de 90N · m)

- O tamanho da usinagem é instável (± 02mm ou mais de tolerância)

Possíveis razões:

A folga reversa do parafuso da bola é muito grande (> 0,01 mm)

O desgaste do trilho -guia causa desvio de movimento

Deformação térmica (aumento da temperatura do eixo > 15 ℃ não compensado)

Solução:

Compensar a folga reversa:

Digite o valor de depuração medido no sistema CNC (como o parâmetro FANUC #1851)

Verifique a precisão do trilho do guia de verificação:

Meça com interferômetro a laser, reta > 0,01 mm/500mm precisa ser raspada

Estratégia de compensação térmica:

Pré -aqueça o eixo por 30 minutos ou ativar a compensação automática do sensor de temperatura

Falha do sistema elétrico e de controle

- Servo Drive Alarme (erro de sobrecarga/codificador)

Códigos de alarme comuns:

ALM414 (Sobrecarga): Indrusão mecânica de interrupção ou parâmetro de ganho

ALM513 (falha do codificador): interferência na linha de sinal ou dano ao codificador

Etapas de processamento:

Verifique a resistência mecânica:

Gire o parafuso de chumbo manualmente, a resistência deve ser <5n · m

Detect Encoder:

Verifique a forma de onda do sinal de fase A/B/Z com um osciloscópio para ver se está completo

Ajuste os parâmetros do servo:

Reduza o ganho de loop de posição (como de 5000 para 3000)

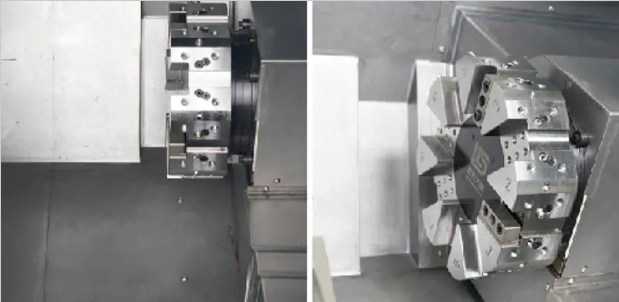

- Falha na mudança de ferramenta da torre

Manifestação de falhas:

O disco da ferramenta não pode ser bloqueado (pressão hidráulica <40bar)

Confusão do número da ferramenta (perda de sinal PMC)

Solução:

Verifique o sistema hidráulico:

Teste a ferramenta Altere a pressão e ajuste a válvula de redução de pressão para 60bar

Limpe o pino de posicionamento:

Limpe o orifício do pino com querosene e aplique a graxa MOS₂

Redefina o sinal do número da ferramenta:

Re-alinhe a origem da torre (consulte a seção "Ajuste de indexação da torre" do manual da máquina-ferramenta)

Falha no sistema de resfriamento e auxiliar

- Vazamento de líquido de arrefecimento de alta pressão

Localização do ponto de vazamento:

Envelhecimento do selo da articulação rotativa (vida útil de cerca de 2 anos)

Dano do tubo O-ring

Tratamento de emergência:

Plugue temporário:

Enrole o vazamento com fita de vedação resistente a óleo

Substituição do selo:

Use material de fluororberber (resistência à temperatura acima de 200 ° C)

- Transportador de chip preso

Causa raiz:

Cascas longas embrulhadas (especialmente liga de alumínio/aço inoxidável)

Tensão de cadeia insuficiente (caída> 10mm)

Medidas preventivas:

Otimize a quebra de chips:

Use lâminas com ranhuras de quebra -chip (como Mitsubishi UE6110)

Ajustar corrente:

Tensão de acordo com os padrões manuais (como a pré -carga de 50N para uma corrente com um passo de 100 mm)

3. Sugestões sistemáticas de manutenção para centros de torneamento horizontal

Manutenção diária

- Verifique antes de iniciar a máquina

Sistema de lubrificação: Confirme o nível de óleo do óleo de trilho e óleo de fuso.

Detecção da pressão do ar: verifique a pressão da fonte do ar (≥0,6MPa) para garantir que o acessório e a torre operem normalmente.

Status do líquido de arrefecimento: Observe a concentração (emulsão de 5% ~ 8% é recomendada) e o filtro não está bloqueado.

- Monitoramento durante a operação

Temperatura do eixo: Durante o processamento contínuo, o aumento da temperatura deve ser inferior a 15 ℃ (o aumento da temperatura anormal pode indicar o desgaste do rolamento).

Ruído anormal: monitore se há ruído anormal quando o fuso, a torre e guia o trilho moverem.

- Limpando depois de desligar

Limpeza de chip: Remova os chips de metal na bancada, trilho de guia e transportador de chip (para evitar acumulação e corrosão).

Tampa de proteção para limpar a tampa de proteção do trilho-guia com pano não tecido para impedir que os detritos arranhem a tira de vedação.

Manutenção semanal

- Inspeção do sistema mecânico

Guia trilho e parafuso de chumbo:

Mova manualmente cada eixo para sentir se a resistência é uniforme (a resistência anormal pode indicar que a força de pré -carga falhou).

Verifique se a placa do raspador de guia está danificada (ciclo de substituição: 6 ~ 12 meses).

Precisão do posicionamento da torre:

Use um medidor de discagem para detectar o erro de posicionamento de repetição da torre.

- Sistema hidráulico e pneumático

Teste de pressão hidráulica:

Pressão de travamento da torre (geralmente 60 ~ 80bar), se for inferior a 40bar, precisa ser reparado.

Drenagem da linha de ar:

Escorra a água condensada no filtro de ar para impedir que ele entre na válvula solenóide.

- Sistema elétrico

Status do cabo: verifique se o motor servo e os cabos do codificador estão gastos ou dobrados.

Resistência ao solo: meça a resistência do solo da máquina -ferramenta (necessária ≤4Ω).

Manutenção mensal profunda

- Detecção e compensação da precisão

Detecção de folga reversa:

Use um interferômetro a laser para medir a liberação reversa de cada eixo (valor permitido: ≤0,01mm).

Digite o valor de compensação no sistema CNC (como o parâmetro FANUC #1851).

Calibração de precisão geométrica:

Verifique a verticalidade do eixo e a mesa de trabalho (≤0,01mm/300 mm).

- Manutenção do sistema de refrigeração

Substituição do elemento de filtro da bomba de alta pressão:

O elemento de filtro do sistema de resfriamento de alta pressão (70bar) deve ser substituído a cada 3 meses.

Pipeline Flushing:

Use agente de limpeza alcalina (pH = 9 ~ 10) para circular e lavar o oleoduto de resfriamento para evitar o crescimento bacteriano.