Não hesite em entrar em contato quando precisar de nós!

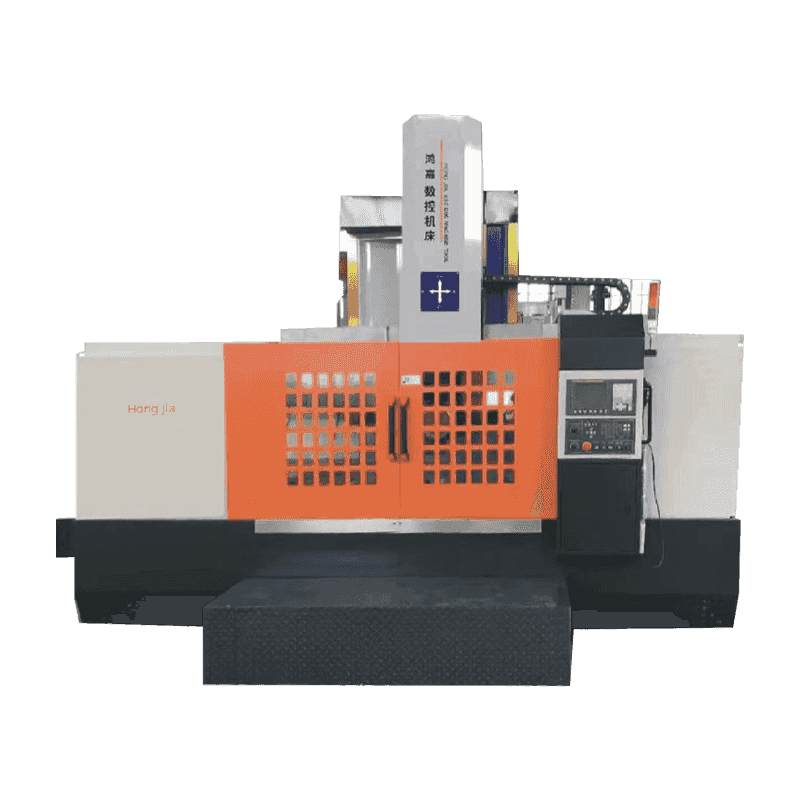

Quais são os principais parâmetros para prestar atenção ao escolher um centro de usinagem de coluna dupla?

2025.06.12

2025.06.12

Notícias da indústria

Notícias da indústria

1. Especificações básicas

A faixa de viagem é o indicador de parâmetro básico do Centro de usinagem de coluna dupla, que determina o tamanho da peça de trabalho que o equipamento pode suportar. A viagem dos três eixos de x, y e z é 20% -30% maior que o tamanho da peça de trabalho a ser processada, que pode acomodar equipamentos e ferramentas. A usinagem em grandes caixas de caixa de engrenagens de turbinas eólicas geralmente requer um centro de usinagem de coluna dupla com um deslocamento de eixo x mais de 6000 mm, enquanto o processamento de molde pode exigir apenas uma viagem de cerca de 3000 mm para atender à maioria das necessidades. Além disso, o tamanho e a capacidade de carga da mesa de trabalho também são cruciais. A mesa de trabalho deve ser de 15% a 20% maior que o tamanho típico da peça de trabalho, e a capacidade de suportar a carga precisa considerar os efeitos combinados do peso em branco da peça de trabalho, peso de fixação e força de corte.

Os parâmetros de projeto estrutural afetam a rigidez e a estabilidade da máquina -ferramenta. O centro de usinagem de coluna dupla adota uma estrutura de coluna simétrica. O espaçamento da coluna determina a extensão e a rigidez do feixe. Geralmente, deve -se garantir que o espaçamento da coluna possa acomodar a maior peça de trabalho e deixar espaço de segurança suficiente. A escolha do material da cama também é crítica. Os centros de usinagem de coluna dupla de alta qualidade usam principalmente leitos compostos minerais ou ferro fundido de alta qualidade e garantem alta rigidez e desempenho de absorção de choque através do projeto de otimização de elementos finitos.

A configuração de energia reflete o potencial de processamento da máquina -ferramenta. A energia motora do fuso precisa ser selecionada de acordo com a taxa de remoção de material de peças de trabalho típicas. A usinagem áspera de ligas de alumínio geralmente requer 15-25kW, enquanto a usinagem de aço de alta resistência pode exigir uma configuração de energia superior a 30kW. A potência da unidade de alimentação também não deve ser ignorada. A unidade de alta potência pode garantir uma velocidade de alimentação estável durante o corte pesado e evitar "rastejando". Vale a pena notar que as características do torque do motor podem refletir melhor a capacidade de processamento real do que o índice de potência simples, especialmente a capacidade de alta velocidade de baixa velocidade, é particularmente crítica para materiais difíceis de processar.

2. Precisão e posicionamento repetido

A precisão do posicionamento e a precisão do posicionamento de repetição são parâmetros diretos para medir a precisão dos centros de usinagem de coluna dupla. De acordo com o padrão, a precisão do posicionamento dos centros de usinagem de dupla coluna comum deve atingir 0,015-0.025mm/comprimento total, e a precisão do posicionamento de repetição deve atingir 0,008-0,012mm. Os requisitos para equipamentos mais precisos são mais altos. Deve -se notar que os padrões de precisão adotados por diferentes fabricantes podem ser diferentes. Ao comparar parâmetros, a consistência dos padrões de teste deve ser confirmada.

A precisão geométrica é a base da precisão da máquina -ferramenta. Embora muitas vezes não apareça na tabela de parâmetros técnicos, o fornecedor deve ser necessário para fornecer dados de aceitação. Key geometric accuracy indicators include: verticality between the column and the worktable (usually ≤0.01mm/300mm), parallelism between the beam and the worktable (≤0.015mm/full length), spindle radial runout (≤0.002mm), etc. Long-term accuracy retention is also important, which can be evaluated by examining the guide type (such as roller guides are more suitable Para cargas pesadas que os guias de esferas), a tecnologia de pré-texturas de parafuso de chumbo e processos de tratamento térmico para os principais componentes.

3. Sistema de fuso e gerenciamento de ferramentas

A unidade do eixo é um componente importante do centro de usinagem de dupla coluna e sua seleção de parâmetros também é relativamente importante. A faixa de velocidade deve ser determinada de acordo com os requisitos de processamento: o processamento de metais não ferrosos, como ligas de alumínio, requer uma alta velocidade de 15000-24000R/min, enquanto o processamento de aço e ferro fundido geralmente usa uma faixa de velocidade média de 4000-8000R/min. O sistema de revistas de ferramentas afeta diretamente a eficiência do processamento e o grau de automação. A capacidade da revista de ferramentas de cadeia geralmente é de 40 a 120 peças, que devem ser razoavelmente selecionadas de acordo com o grau de concentração do processo para evitar dificuldades de gerenciamento causadas pela capacidade excessiva. O tempo de mudança de ferramenta é um indicador de eficiência -chave. O tempo de mudança de ferramenta de uma revista de ferramentas de disco geral é de 3-5 segundos, enquanto uma grande revista de ferramentas de cadeia pode levar de 8 a 15 segundos. Os dados mostram que as falhas automáticas do trocador de ferramentas representam cerca de 50% das falhas totais do centro de usinagem; portanto, os projetos com estrutura simples e alta confiabilidade devem ter prioridade.